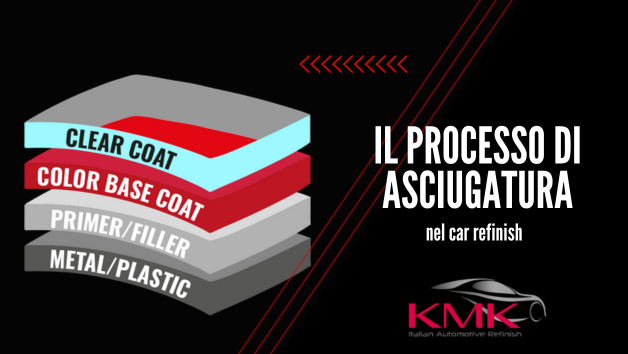

Verniciatura auto: il processo di asciugatura dei materiali e la scelta del catalizzatore corretto

Conoscere a fondo il processo di asciugatura di un prodotto per carrozzeria, e la conseguente scelta del catalizzatore appropriato, è fondamentale per la buona riuscita di un lavoro altamente professionale e duraturo.

Con il termine "asciugatura" nel settore del car refinish, si intende la transizione del prodotto dallo stato liquido allo stato solido che avviene attraverso l'evaporazione del solvente (solvente + soluto = soluzione) e la reticolazione (formazione di legami tra molecole).

Fasi di asciugatura

La prima cosa importante da sapere è che il processo di asciugatura dei prodotti avviene dall’esterno verso l’interno: si creerà quindi inizialmente una pellicola superficiale semirigida e solo successivamente si asciugherà lo spessore sottostante.

Nell’essiccazione di un prodotto verniciante si distinguono diversi momenti a seconda della quantità di solvente evaporato e/o al grado di reticolazione.

-

fuori polvere: il momento di asciugatura in cui si forma la pellicola superficiale che scherma il prodotto dai contaminanti esterni (polvere, umidità ecc, i famosi "sporchini"), evitando che questi vengano inglobati nella vernice sottostante.

-

fuori tatto: la fase in cui il prodotto può essere maneggiato senza lasciare impronte.

-

essicazione completa: quando il prodotto ha raggiunto il suo grado massimo di durezza.

Fattori che influenzano il processo di asciugatura

Asciugatura per temperatura: il processo di asciugatura è naturalmente facilitato dalla temperatura: aumentando la temperatura si accorciano i tempi necessari per l'essicazione. L’energia calorica viene fornita dall’ambiente esterno, ovvero dalla temperatura dell’aria con cui si trova a contatto il prodotto e che può essere di natura ambientale o forzata (riscaldamento artificiale).

Un altro fattore importante è lo strato di applicazione del prodotto: più è spesso lo strato, più energia calorica sarà necessaria per ottenere l’asciugatura completa.

Differenze tra prodotti 1K e 2K: il concetto di pot life

I prodotti chimici per carrozzeria si distinguono in monocomponenti (1K) e bicomponenti (2K).

-

I prodotti monocomponenti sono già pronti all'uso e non richiedono l'aggiunta di indurenti o catalizzatori. Il loro processo di asciugatura avviene attraverso l’azione dell’ossigeno dell’aria.

-

I prodotti bicomponenti richiedono la miscelazione della base (componente A) con un induritore (componente B).

Base e catalizzatore reagiscono rapidamente tra di loro formando un nuovo polimero e seguendo un preciso processo chimico che dà luogo ad una struttura altamente reticolata. Grazie a questa reazione i prodotti bicomponenti sono normalmente più resistenti dei prodotti monocomponenti sia del punto di vista meccanico che chimico.

ATTENZIONE! I criteri di miscelazione previsti nella scheda tecnica devono essere rispettati e non variati arbitrariamente. Una quantità maggiore di catalizzatore non solo non farà asciugare prima il prodotto, ma ne altererà le caratteristiche chimico-fisiche e potrebbe influire sulla qualità della finitura.

Quando si utilizzano dei prodotti bicomponenti è fondamentale rispettare i parametri di pot life indicati nella scheda tecnica.

Il pot life è il tempo utile di applicazione di un prodotto. Una volta miscelati base e induritore inizia il processo di polimerizzazione, che origina un tempo massimo entro cui deve essere applicata la miscela A+B (base + induritore) di un prodotto bicomponente. Trascorso il tempo indicato nella scheda tecnica, la miscela si indurisce e non è più applicabile.

È inutile e addirittura dannoso cercare di allungare il pot life attraverso la diluizione, in quanto si andrebbe ad alterare una reazione chimica già avviata.

Essendo inversamente proporzionale alla temperatura (diminuisce con l’aumentare del calore), per prolungare il pot life occorre agire eventualmente sulla temperatura stessa. Ecco perché in estate, quando il calore è elevato, per allungare i tempi utili di applicazione, è consigliabile utilizzare il prodotto nelle ore più fresche della giornata.

Ricorda che il pot life indicato nelle schede tecniche è sempre riferito ad una temperatura d’esercizio di 20°C. (un pot life di 1 ora a 25°C può ridursi fino a 30 min).

La scelta del catalizzatore corretto

La scelta del catalizzatore per trasparenti e fondi in carrozzeria è una fase cruciale per ottenere risultati di alta qualità nel processo di verniciatura e rifinitura. Un catalizzatore è un componente chimico che reagisce con la resina presente nelle vernici, nei fondi e nei trasparenti, avviando o accelerando il processo di polimerizzazione.

Esploriamo i principali fattori da considerare per scegliere il catalizzatore corretto.

Compatibilità del materiale

I catalizzatori devono essere innanzitutto compatibili con il prodotto che si sta utilizzando perché sono progettati per reagire in modo specifico con un certo tipo di resina o formulazione chimica. Usare un catalizzatore non compatibile può portare a gravi difetti nella verniciatura, come la mancata essiccazione, la formazione di bolle, la scarsa adesione o, nei casi peggiori, la necessità di rifare completamente il lavoro.

Tempi di essicazione e condizioni ambientali

Il tempo di essiccazione è un altro parametro chiave. In base alle condizioni ambientali e al tipo di lavoro da eseguire, si può scegliere tra catalizzatori con tempi di reazione più o meno rapidi:

- Catalizzatori a essiccazione rapida: sono indicati in condizioni di bassa temperatura o quando è necessario ridurre i tempi di esposizione ai contaminanti esterni. Sono spesso utilizzati per riparazioni veloci.

- Catalizzatori a essiccazione lenta: sono preferibili quando si lavora in ambienti caldi o durante l’applicazione su superfici estese, poiché offrono più tempo per stendere e uniformare la vernice o il trasparente. L’essiccazione lenta può anche prevenire la formazione di difetti come i crateri.

Attenzione! Non bisogna confondere il ruolo che il catalizzatore riveste sul processo generale di asciugatura del prodotto verniciante: il catalizzatore non incide infatti sull'essicazione completa delle vernice ma solo sull'asciugatura della pellicola superficiale (fuori polvere). Un catalizzatore rapido quindi ridurrà i tempi di esposizione del prodotto ai contaminanti esterni ma contemporaneamente bloccherà anche l'evaporazione di solventi nella vernice sottostante. Ecco perché in situazioni di condizioni ambientali favorevoli è sempre preferibile usare un catalizzatore lento (anche con vernici rapide) perché lascerà al prodotto il giusto tempo per rilasciare l'umidità e i solventi.

Spessore del film applicato

Anche lo spessore del film di vernice o trasparente che si intende applicare ha un impatto sulla scelta del catalizzatore.

- Strati sottili: se si applicano strati sottili si può utilizzare un catalizzatore ad essicazione più rapida in quanto ci sarà meno materiale da far asciugare. Questo è utile soprattutto quando si fanno ritocchi o riparazioni localizzate.

- Strati spessi: quando si applicano strati spessi di vernice o trasparente è preferibile usare un catalizzatore più lento per garantire un essicazione uniforme anche negli strati più interni, prevenendo il rischio di difetti.